Os chillers são equipamentos essenciais em sistemas de climatização e refrigeração industrial, garantindo o controle de temperatura em grandes ambientes e processos produtivos. Para manter a eficiência de um chiller, a limpeza mecânica (varetamento) é uma técnica fundamental. Com o tempo, os tubos do evaporador e condensador acumulam sujeira, incrustações e depósitos minerais que comprometem a troca de calor, aumentando o consumo de energia e reduzindo o desempenho.

Este artigo aborda o passo a passo para a realização da limpeza mecânica, também conhecida como varetamento de chiller, destacando sua importância para a manutenção do equipamento, os benefícios da prática e os cuidados necessários para um procedimento seguro e eficaz.

1. Por Que Fazer a Limpeza Mecânica (Varetamento) em Chiller?

A limpeza mecânica é necessária para remover depósitos que se formam no interior dos tubos do chiller. Esses depósitos podem incluir:

- Incrustações de minerais: Como cálcio e magnésio, que se acumulam quando a água utilizada no chiller não é devidamente tratada.

- Sedimentos e detritos: Devido à qualidade da água ou do ambiente de operação.

- Algas e lodo: Em sistemas que utilizam água de torres de resfriamento.

A presença dessas substâncias reduz a capacidade dos tubos de transferir calor de forma eficiente, obrigando o chiller a trabalhar mais para alcançar os resultados esperados. A consequência é o aumento no consumo de energia, desgaste prematuro do equipamento e maior risco de falhas operacionais.

A técnica de varetamento remove fisicamente esses depósitos, restaurando a eficiência do chiller.

2. Benefícios da Limpeza Mecânica Regular

A realização periódica da limpeza mecânica em chillers traz diversos benefícios:

- Aumento da eficiência energética: O chiller volta a operar com eficiência máxima, o que reduz o consumo de energia.

- Prolongamento da vida útil do equipamento: Manter os tubos livres de incrustações evita sobrecarga e desgaste excessivo.

- Melhoria no desempenho: A troca de calor eficiente garante que o chiller atinja a temperatura desejada mais rapidamente e com menor esforço.

- Redução de custos operacionais: Com o aumento da eficiência e a diminuição de falhas, os custos com manutenção corretiva e consumo de energia diminuem.

3. Passo a Passo da Limpeza Mecânica (Varetamento) de Chiller

O varetamento de chiller é um procedimento técnico que exige cuidado e conhecimento específico. A seguir, detalhamos o passo a passo para realizar essa manutenção.

Passo 1: Desligamento e Isolamento do Sistema

Antes de iniciar qualquer procedimento de limpeza, é fundamental desligar o chiller e garantir que ele está totalmente isolado do sistema elétrico para evitar acidentes. Além disso, as válvulas de água devem ser fechadas para impedir que o sistema de refrigeração continue em operação durante a limpeza.

Passo 2: Drenagem do Sistema

O próximo passo é a drenagem do sistema. A água presente nos tubos do condensador e evaporador deve ser removida para que a limpeza mecânica possa ser realizada. Normalmente, é feita a drenagem completa da água de resfriamento nos componentes que serão limpos.

Passo 3: Abertura dos Cabeçotes de Acesso

Com o sistema drenado, é necessário remover as tampas ou cabeçotes de acesso do chiller. Essas tampas fornecem acesso direto aos tubos internos, onde o procedimento de varetamento será realizado. É importante seguir as recomendações do fabricante do chiller para a remoção correta, a fim de evitar danos aos componentes.

Passo 4: Inspeção Inicial dos Tubos

Após abrir o acesso aos tubos, uma inspeção visual deve ser realizada para verificar o estado de incrustação e a condição geral dos tubos. Dependendo do nível de acúmulo, pode ser necessário ajustar as ferramentas e técnicas de limpeza para garantir que todos os depósitos sejam removidos.

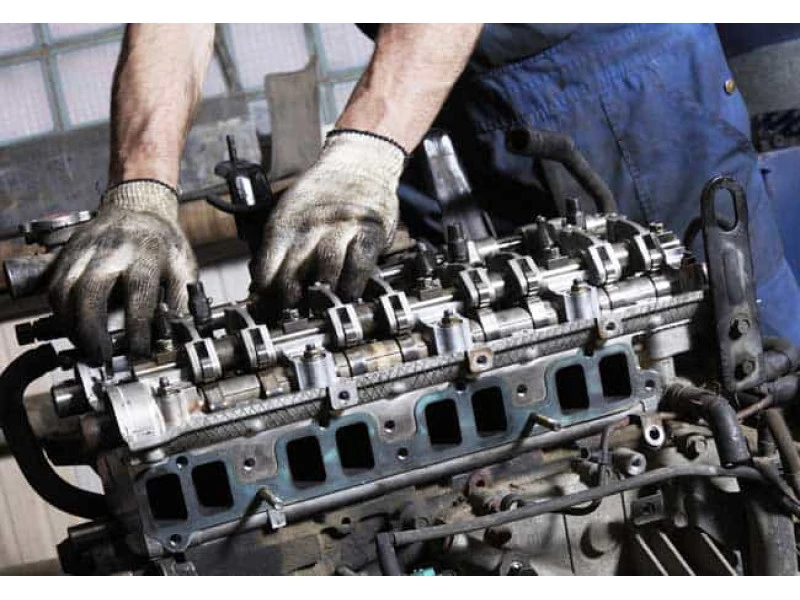

Passo 5: Preparação das Ferramentas de Varetamento

A limpeza mecânica é realizada utilizando ferramentas de varetamento, que consistem em varas longas e flexíveis, com escovas ou cabeças de limpeza na extremidade. As ferramentas são inseridas nos tubos para raspar as incrustações e remover os depósitos.

Existem diferentes tipos de ferramentas de varetamento, como:

- Escovas de nylon ou metálicas: Para remover sujeira leve ou moderada.

- Brocas rotativas: Para incrustações mais severas e difíceis de remover.

A escolha da ferramenta deve levar em conta o nível de obstrução nos tubos e o tipo de material dos tubos, garantindo que a superfície interna não seja danificada durante o processo.

Passo 6: Limpeza Tubo a Tubo

Com as ferramentas preparadas, o técnico realiza o varetamento de cada tubo individualmente. As varas são inseridas nos tubos e movidas de forma a remover os depósitos. Dependendo do nível de sujeira, o movimento pode ser feito manualmente ou com o auxílio de dispositivos pneumáticos ou elétricos, que automatizam o processo.

Cada tubo é limpo cuidadosamente até que os resíduos sejam totalmente removidos. Durante o processo, é comum utilizar água ou ar comprimido para ajudar a expelir os detritos e garantir uma limpeza mais eficaz.

Passo 7: Inspeção Pós-Limpeza

Após a conclusão do varetamento, uma nova inspeção visual deve ser realizada para garantir que todos os tubos estão completamente limpos. Caso algum tubo ainda apresente resíduos, o processo deve ser repetido até que a superfície interna dos tubos esteja livre de incrustações.

Passo 8: Reinstalação dos Cabeçotes

Com os tubos limpos e inspecionados, as tampas de acesso do chiller devem ser reinstaladas corretamente, seguindo as recomendações do fabricante para torque e vedação. Esse processo é crítico para evitar vazamentos e garantir a integridade do sistema durante a operação.

Passo 9: Reabastecimento e Teste do Sistema

Uma vez que o chiller está remontado, o sistema de refrigeração é reabastecido com água e todas as conexões são verificadas para garantir que não há vazamentos. O chiller é então ligado novamente e testado para verificar seu desempenho. Durante o teste, é importante monitorar a eficiência da troca de calor, a pressão e a temperatura do sistema para garantir que a limpeza foi bem-sucedida.

4. Frequência Recomendada de Limpeza

A frequência da limpeza mecânica (varetamento) de chiller depende de diversos fatores, como a qualidade da água utilizada no sistema e o ambiente em que o chiller opera. Em geral, recomenda-se realizar a limpeza pelo menos uma vez por ano. No entanto, em ambientes com alta concentração de sedimentos ou onde a água de refrigeração não passa por tratamento adequado, pode ser necessário realizar a limpeza com mais frequência.

5. Cuidados e Considerações Durante o Varetamento

Embora o varetamento seja um procedimento relativamente simples, alguns cuidados são fundamentais para garantir a segurança e a eficácia do processo:

- Segurança: Sempre certifique-se de que o sistema está desligado e isolado antes de iniciar a limpeza. Utilizar equipamentos de proteção individual (EPI) é obrigatório.

- Escolha das ferramentas certas: O uso de ferramentas inadequadas pode danificar os tubos, especialmente se forem de materiais sensíveis, como cobre ou ligas especiais.

- Monitoramento constante: Durante o processo de varetamento, é importante monitorar constantemente o progresso da limpeza para evitar danos e garantir a remoção completa dos resíduos.

Conclusão

A limpeza mecânica (varetamento) de chillers é uma prática essencial para manter a eficiência e prolongar a vida útil desses equipamentos. Realizado de forma correta e periódica, o varetamento garante que o chiller opere com a máxima capacidade de troca de calor, economizando energia e reduzindo custos operacionais. Ao seguir o passo a passo descrito e adotar uma abordagem preventiva de manutenção, é possível evitar problemas maiores e manter o sistema de refrigeração funcionando de maneira confiável e eficiente.