Os sistemas de ar condicionado a gás natural, conhecidos como GHP (Gas Heat Pump), estão ganhando popularidade devido à sua eficiência energética e capacidade de operar em grandes instalações comerciais e industriais. Esses sistemas utilizam motores movidos a gás para acionar o ciclo de refrigeração e aquecimento, proporcionando uma solução sustentável e econômica, especialmente em áreas onde o gás natural é abundante.

No entanto, como qualquer sistema mecânico, os GHPs precisam de manutenção preventiva e corretiva regular para garantir o desempenho ideal, a longevidade do equipamento e a segurança da operação. Este artigo explora a importância dessas manutenções, descreve os procedimentos envolvidos e destaca os benefícios de um plano de manutenção eficiente.

1. A Importância da Manutenção em Sistemas GHP

Os sistemas de ar condicionado GHP possuem uma estrutura mais complexa do que os sistemas convencionais movidos a eletricidade, pois incluem motores a gás e componentes mecânicos mais robustos. Isso significa que a manutenção preventiva é fundamental para evitar problemas operacionais e falhas prematuras, e para garantir que o sistema funcione de forma eficiente durante todo o ano.

As manutenções preventivas e corretivas ajudam a:

- Aumentar a eficiência energética: Manter o sistema em boas condições minimiza o consumo de energia e otimiza a troca de calor.

- Reduzir custos operacionais: Com uma manutenção regular, o número de falhas e paradas inesperadas é reduzido, o que diminui os custos com reparos emergenciais.

- Garantir a durabilidade do equipamento: Componentes críticos, como motores a gás e compressores, têm sua vida útil prolongada quando são mantidos corretamente.

- Assegurar o conforto térmico: Ambientes climatizados de maneira eficiente garantem o conforto dos usuários e evitam prejuízos para atividades produtivas que dependem de controle de temperatura.

2. Manutenção Preventiva em Sistemas GHP

A manutenção preventiva de um sistema GHP é planejada para detectar problemas antes que eles causem falhas maiores. Essa abordagem garante que o equipamento funcione sem interrupções e mantenha a eficiência energética. As principais atividades da manutenção preventiva incluem:

A. Inspeção Visual e Limpeza dos Componentes

A inspeção visual é o primeiro passo da manutenção preventiva. Os técnicos verificam o estado de todos os componentes, como os tubos de condensação, válvulas e conexões. A sujeira acumulada em serpentinas, filtros e outras partes pode comprometer a eficiência do sistema, e a limpeza regular desses componentes é essencial para um bom desempenho.

- Limpeza das serpentinas: As serpentinas sujas podem reduzir drasticamente a troca de calor. A remoção de poeira, detritos e incrustações melhora a eficiência e reduz o consumo de gás.

- Limpeza dos filtros: Os filtros de ar devem ser limpos ou trocados regularmente para garantir o fluxo de ar adequado e a pureza do ar condicionado.

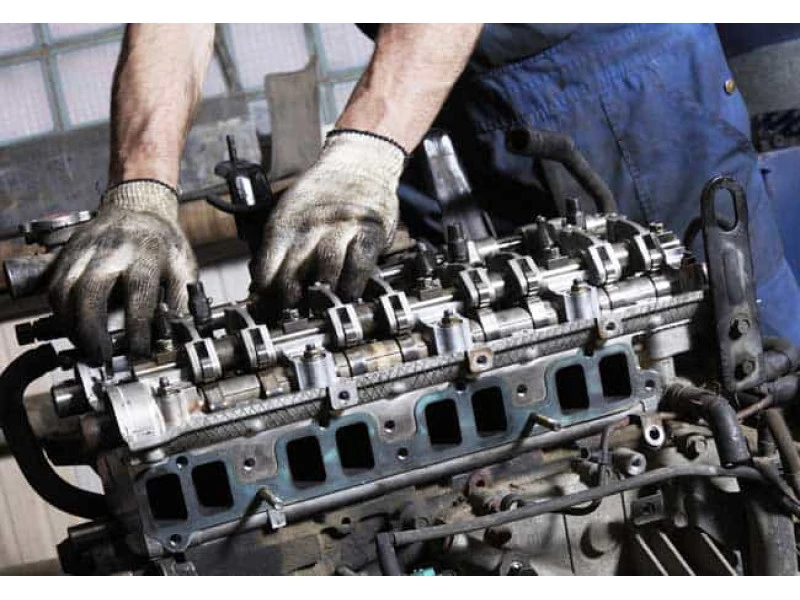

B. Verificação do Motor a Gás e Lubrificação

O motor a gás é o coração do sistema GHP. Durante a manutenção preventiva, os técnicos verificam o estado de todos os componentes do motor, como pistões, válvulas e ignição, além de fazer ajustes finos e garantir que o sistema de combustão está funcionando corretamente.

- Troca de óleo e lubrificação: Assim como nos motores automotivos, a troca de óleo regular é essencial para a longevidade do motor a gás. A lubrificação das partes móveis evita o desgaste prematuro e garante o bom funcionamento.

- Verificação da eficiência da combustão: Medir e ajustar os níveis de eficiência da combustão garante que o motor esteja operando da maneira mais econômica possível, utilizando o mínimo de gás para a máxima geração de energia.

C. Checagem de Pressões e Níveis de Fluido Refrigerante

A eficiência do sistema GHP depende do ciclo de refrigeração, que utiliza um fluido refrigerante. Manter as pressões corretas no sistema é fundamental para a eficiência energética.

- Checagem do nível de fluido refrigerante: Níveis inadequados podem resultar em uma troca de calor ineficiente e danos aos componentes internos.

- Verificação de vazamentos: Os técnicos utilizam ferramentas de detecção de vazamento para identificar qualquer perda de fluido refrigerante, que pode comprometer a operação e prejudicar o meio ambiente.

D. Inspeção e Ajustes dos Sensores e Controles

Os sistemas GHP são altamente automatizados e dependem de sensores de temperatura, pressão e fluxo para regular sua operação. Manter esses sensores calibrados e em boas condições garante que o sistema opere de acordo com as demandas de carga.

- Calibração de termostatos e sensores: Sensores que estão fora de calibração podem causar sobrecargas no sistema ou diminuir a eficiência do controle de temperatura.

- Verificação dos controles elétricos e de ignição: O correto funcionamento do sistema de ignição e dos controles eletrônicos é vital para a segurança e eficiência do sistema.

3. Manutenção Corretiva em Sistemas GHP

A manutenção corretiva é necessária quando há uma falha no sistema ou quando um componente começa a apresentar sinais de desgaste ou defeito. Embora a manutenção preventiva seja ideal para minimizar esses casos, a manutenção corretiva é inevitável ao longo da vida útil do equipamento. As intervenções corretivas incluem:

A. Reparos no Motor a Gás

Se o motor a gás falhar, o sistema inteiro pode parar de funcionar. Durante a manutenção corretiva, os técnicos diagnosticarão e resolverão problemas como falhas de ignição, desgaste excessivo de peças ou perda de compressão.

- Substituição de componentes danificados: Peças como válvulas, pistões e juntas podem precisar ser trocadas em caso de desgaste.

- Ajustes no sistema de combustão: Se o motor estiver operando de forma ineficiente, ajustes podem ser feitos para restaurar o desempenho e a economia de combustível.

B. Reparo ou Substituição de Serpentinas

Se as serpentinas estiverem corroídas ou danificadas, o sistema de troca de calor será comprometido. Isso pode resultar em menor capacidade de aquecimento ou resfriamento, ou em um aumento significativo no consumo de gás.

- Substituição de serpentinas: Dependendo do nível de dano, pode ser necessário substituir uma serpentina inteira para garantir que o sistema volte a operar em sua capacidade total.

C. Reparos em Vazamentos de Refrigerante

Os vazamentos de refrigerante não apenas afetam a eficiência do sistema, mas também podem prejudicar o meio ambiente e a saúde dos usuários.

- Reparos e vedação de vazamentos: Os técnicos localizam e selam vazamentos nos tubos e conexões do sistema, evitando perdas de refrigerante e danos ao equipamento.

D. Substituição de Sensores e Componentes Eletrônicos

Problemas nos sensores ou falhas nos componentes eletrônicos podem fazer com que o sistema opere de forma ineficaz ou cause interrupções no funcionamento.

- Reparo de falhas elétricas: Cabos danificados, sensores fora de calibração ou falhas no sistema de controle podem precisar ser reparados ou substituídos para restaurar o controle automático do GHP.

4. Benefícios de um Plano de Manutenção Estruturado

Ter um plano de manutenção estruturado para sistemas GHP é uma maneira eficaz de evitar custos inesperados e garantir a operação contínua do sistema. Entre os principais benefícios estão:

- Redução de custos com reparos emergenciais: Manutenções corretivas não planejadas costumam ser mais caras, devido à necessidade de reparos rápidos e inesperados. Com um plano de manutenção preventiva, os reparos corretivos são reduzidos ao mínimo.

- Aumento da vida útil do equipamento: A manutenção regular garante que os componentes operem de forma otimizada, evitando desgastes acelerados e prolongando a vida útil do GHP.

- Maior eficiência energética: Um sistema bem mantido opera com a eficiência projetada, resultando em menores custos de energia, seja em uso comercial ou industrial.

- Segurança do sistema: A manutenção preventiva também garante que os dispositivos de segurança, como válvulas de alívio de pressão e sensores de temperatura, estejam funcionando corretamente, prevenindo acidentes.

5. Considerações Finais

A manutenção preventiva e corretiva em sistemas de ar condicionado a gás natural GHP é essencial para manter a eficiência, prolongar a vida útil do equipamento e garantir que o sistema funcione de maneira confiável. Realizar inspeções regulares, ajustar e limpar componentes, além de reparar falhas com rapidez, são práticas que ajudam a evitar paradas inesperadas e garantir o conforto térmico em grandes instalações.

Com um plano de manutenção bem estruturado, as empresas podem maximizar os benefícios dos sistemas GHP, aproveitando ao máximo a eficiência energética e a economia proporcionada pelo uso do gás natural.